Visite de l’usine Spectral à Stuttgart

C’est avec une immense joie que la marque de meubles TV et meubles Hi-Fi Spectral, a répondu favorablement à notre demande de visite du siège en Allemagne. Dans notre petit monde du meuble technique, Spectral est la seule marque capable d’un tel niveau de finition, d’un tel niveau de personnalisation et qui offre une gamme aussi large. Nous parlons là de la Rolls-Royce du meuble TV, la référence incontestée.

Depuis plus de 10 ans, vous avez été nombreux à vous étonner des prix élevés des meubles Spectral pourtant si désirables. Les meubles sont bien dessinés, pratiques, intemporels et ils permettent d’habiller tout un salon grâce à d’astucieuses compositions.

Il était donc temps de nous rendre à quelques kilomètres de Stuttgart pour essayer de mieux comprendre cette marque qui n’a aujourd’hui aucun concurrent à ce niveau de qualité et de prix.

Dès notre arrivée devant le siège de Spectral a Pleidelsheim nous avons été accueillis par le directeur commercial Europe (un italiano-suisse qui parle allemand et parfaitement français). La gentillesse et l’empathie de cet extraterrestre polyglotte semble être un avant-goût d’une visite qui s’annonce passionnante. Celui-ci est accompagné de Fabrice, l’agent français pour Spectral, qui dispose d’une grande culture du monde du meuble. Nous rentrons alors dans ce bâtiment situé au milieu d’un village charmant qui n’a rien d’une zone industrielle.

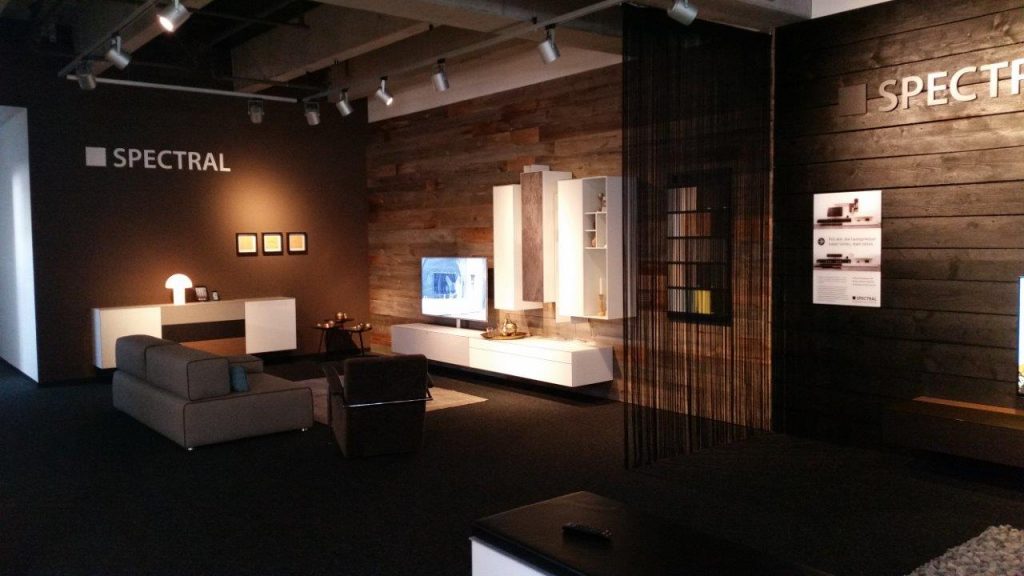

La visite commence par le showroom de Spectral. Wouaw!

Impossible de ne pas s’émerveiller devant de si beaux espaces. La marque allemande a décidé de jouer la carte de l’élégance ultime avec une mise en confrontation de matériaux nobles comme le verre et le bois brut. Cette recette fonctionne à merveille et les jeux de teintes et de couleurs ne peuvent laisser indifférents. Chaque espace présente une gamme de meubles Spectral.

Nous sommes entonnés par ces compositions qui semblent pourtant si évidentes devant nos yeux. Les designers de la marque allemande semblent avoir la recette pour concevoir des meubles résolument modernes aux formes simples, minimalistes et finalement intemporelles. Parce que des images en disent plus que de longs discours, nous vous invitons à découvrir les photos de ce showroom.

Nos hôtes nous convient ensuite à découvrir l’envers du décor en nous dirigeant vers l’usine attenante aux bureaux. Nous pénétrons alors dans un dédale de 18000m² dans lequel travaillent près de 120 employés répartis sur 5 zones distinctes.

La zone de formation des apprentis

La première que nous découvrons est la zone destinée à la formation des apprentis. Pour assurer un niveau de compétence optimal, Spectral dispose de sa propre école lui permettant de former des ouvriers qualifiés, qui après 4 ans, pourront intervenir en production. Durant cette longue formation, ils travaillent à la conception d’outils et d’astuces permettant d’améliorer les outils de production utilisés dans l’usine.

Les apprentis travaillent d’abord sur de vieilles machines manuelles leur permettant ainsi d’apprendre les bases du métier.

Il est étonnant de voir ces vieilles machines dans cette usine pourtant ultra moderne, mais nous comprenons bien la démarche qui consiste à former ces jeunes sans l’ensemble des automatismes des outils numériques modernes.

La fabrication de pièces métalliques

Zone de traitement des métaux

La visite se poursuit par une zone rare pour un fabricant de meubles, celle du traitement des métaux.

En effet, Spectral fabrique sa propre quincaillerie (au sens noble du terme) pour s’assurer un usinage parfait à la hauteur des meubles qu’ils souhaitent proposer au marché. Dans cette partie de l’usiner, nous découvrons des cylindres d’aluminium, d’inox, de laiton ou d’acier, qui seront découpés et usiné pour devenir parfois un écrou, une potence ou une vis spéciale sur l’un des meubles de leurs gammes.

Le directeur commercial nous explique que d’avoir internalisé le traitement des pièces métalliques leur offre une grande souplesse sur la conception des meubles. Nous découvrons également le niveau d’exigence de Spectral en voyant, dans des bacs de déchets à recycler, des pièces qui semblent impeccables, mais qui d’après eux, comportent un léger défaut.

Cette zone de traitement des métaux nous emmène jusqu’à la découpe des potences en aluminium brossé. Les potences rondes passent dans une machine, mais les potences carrées sont brossées à la main. Le résultat ne peut être parfait que si cette opération est réalisée à la main.

Aucune machine n’arrive à faire aussi bien que ces ouvriers expérimentés que nous voyons travailler sous nos yeux. Surprenant.

Une fois brossé, l’aluminium marque la moindre trace de doigt. Pour y remédier et pour conserver le touché de l’aluminium brossé, les pièces sont plongées dans un bain de nitroglycérine (Allez-y doucement les gars!) puis séchées.

Cette zone se termine par l’assemblage minutieux des mécanismes d’orientation des écrans sur le haut des potences. Des ouvriers contrôlent l’ensemble des pièces et assemble le tout pour en vérifier le parfait fonctionnement.

Pour chaque élément le nombre d’opérations humaines est considérable. Nous commençons à comprendre le prix de ces meubles hors normes. 🙂

Zone de traitement du Verre

Nous rentrons dans une des plus grandes parties de l’usine, celle réservée au verre. Nous commençons par l’endroit où sont entreposées toutes les pièces de verre.

Les plaques de verre arrivent directement des meilleurs fabricants sur la base d’un cahier des charges drastique. Ces pièces de verre doivent être parfaites. Il s’agit dans la plupart des cas de verre trempé Securit (cela signifie que ce verre va se briser en mille morceaux en cas de choc, mais ne sera jamais coupant). Celui-ci est d’une catégorie appelée Extra-Blanc. Il n’a pas de reflets verts sur la tranche et permet ainsi à Spectral de le peindre facilement.

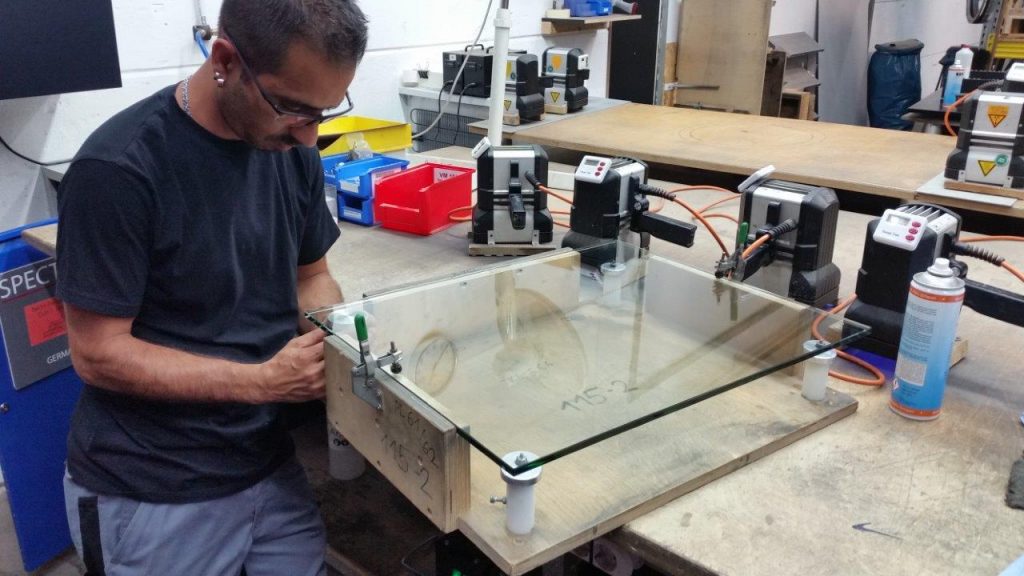

Une fois l’entrepôt traversé, nous entrons dans la zone de contrôle des plaques de verre.

Des ouvriers travaillent sous des lampes pour étudier les plaques de verre sous toutes leurs coutures. A chaque rayure ou microrayure, elle est identifiée au marqueur et la plaque de verre est mise de côté pour repartir chez le fournisseur. Spectral impose du « zéro-défaut » pour ces plaques de verre qui font la noblesse de ses meubles TV.

Zone de peinture

Nous arrivons cette fois dans une partie étonnante de l’usine, celle de la peinture. Cette zone est très importante car les meubles Spectral sont tous fabriqués à la demande et sur mesure. peinture Spectral RALLe client d’un meuble Spectral a le choix parmi plus de 2000 couleurs (sur la base des systèmes colorimétriques NCS 1950 et RAL). Il y a ici un stock avec des milliers de pots de peinture, une très grande salle dédiée à la peinture et un four géant permettant de faire sécher les verres qui viennent d’être peints.

Des techniciens coloristes aidés par des machines à mélanger réalisent chaque nouvelle teinte. Les peintres récupèrent les pots et peignent au pistolet chaque plaque de verre. Ce travail délicat semble nécessiter une sacrée expérience pour arriver à un résultat parfait.

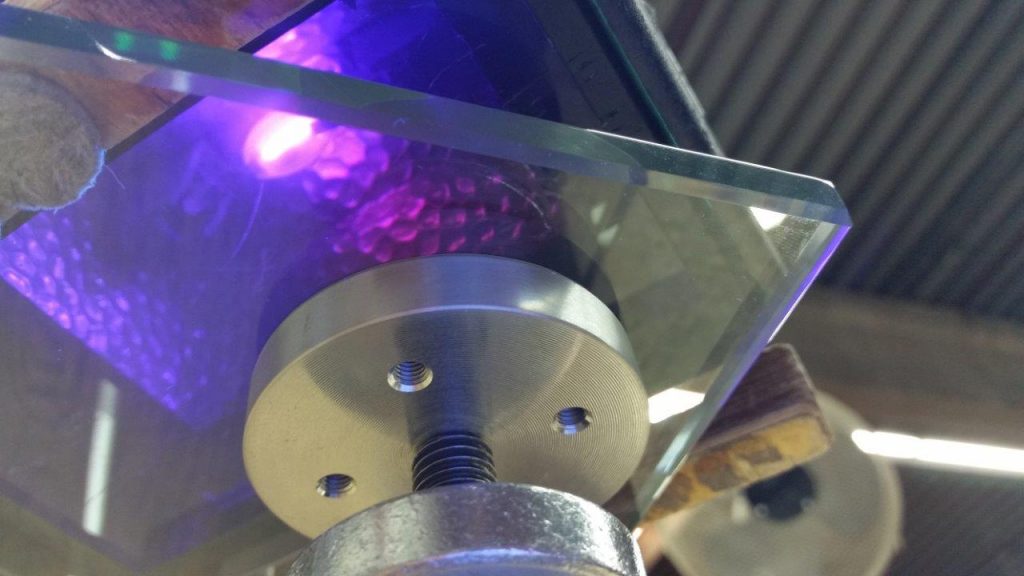

Pour obtenir une couleur éclatante et solide, les peintres doivent appliquer un grand nombre de passages sur une même pièce de verre. Chaque plaque de verre n’est peinte que d’un côté, identifiée et placée sur un chariot spécial avant d’être envoyée à la cuisson. Après plusieurs heures de cuisson, les plaques sont vérifiées et transférées en zone d’assemblage ou elles subissent parfois un collage par Ultra-Violets sur des pièces métalliques.

Zone de traitement du bois

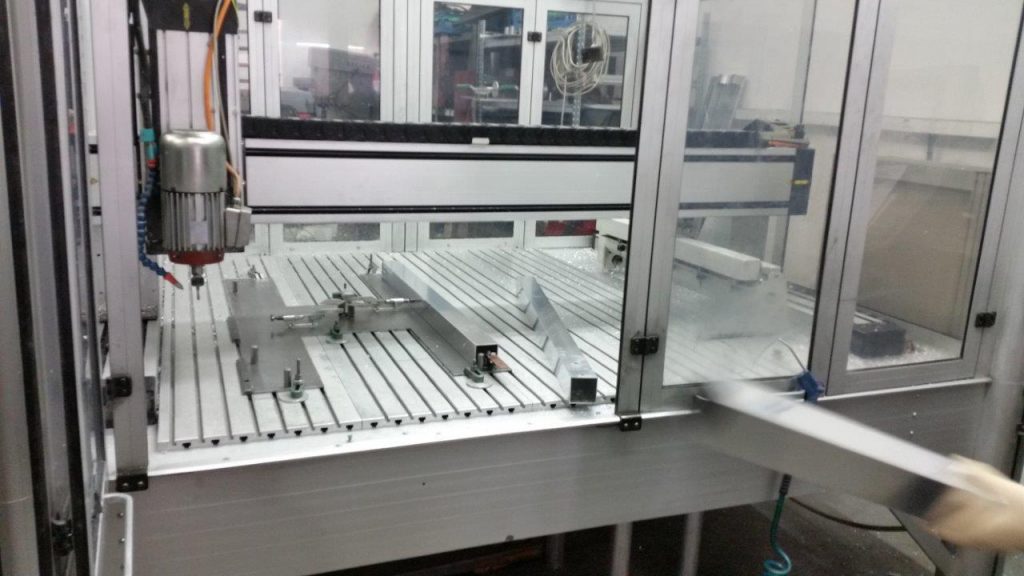

Comme pour tous les fabricants de meubles, Spectral reçoit de ses fournisseurs de bois de grandes plaques qui sont découpées, percées et peintes par des machines très automatisées, qui vont optimiser leur travail en fonction des meubles à réaliser.

Chaque planche de bois va être contrôlée après découpe et va être préstockée avant d’être retravaillée. Une machine étonnante va poser les « champs » qui sont ces bordures appliquées autour de chaque planche pour que le bois ne soit plus visible et pour que la finition soit impeccable.

Pour avoir visité d’autres usines de fabrication de meubles, nous constatons ici que chaque matériau utilisé est d’une qualité supérieure à ce que nous avons l’habitude de voir. Que ce soit pour la qualité des bois ou la qualité des champs posés dessus, nous constatons clairement que la finition se veut irréprochable.

Un responsable qualité est également chargé de contrôler de la rectitude de chaque planche sur un plan incliné avec des repaires spécifiques. Il vérifie aussi que les trous réalisés par les machines sont au bon endroit, grâce à un robot.

Zone d’assemblage et de collage

Nous arrivons maintenant sur la zone d’assemblage sur laquelle travaille un grand nombre de personnes.

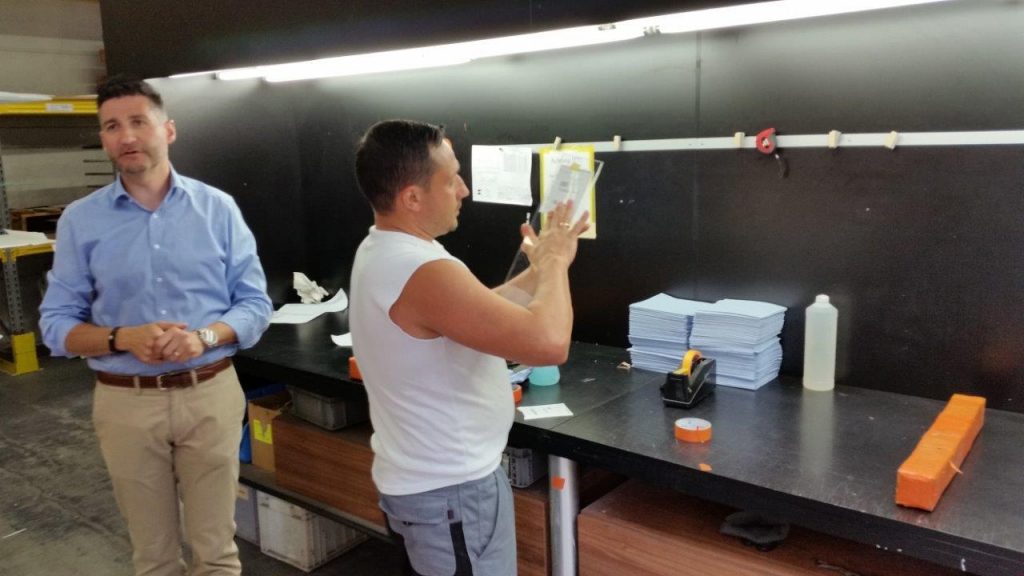

Nous sympathisons avec un ouvrier particulièrement habile qui s’occupe des opérations de collage aux UV entre le verre et l’aluminium.

En le regardant faire, son travail semble être un jeu d’enfant nécessitant juste un peu de concentration. Il décide alors de nous faire faire quelques opérations de collage et là… Un désastre!

Pour mettre la bonne dose de colle… Répartir et étirer la colle de façon homogène… Évacuer les bulles d’air… Bref, nous l’avons fait rire et il a rattrapé nos erreurs avec une facilité déconcertante. Il s’agit bien de métiers d’expérience. 🙂

Nous quittons notre nouvel ami pour découvrir cette immense zone d’assemblage.

Des femmes armées de lames de rasoir suppriment les imperfections de peinture sur les bords des verres, des hommes rassemblent toutes les pièces pour composer chaque meuble, d’autres les montent entièrement à la main et enfin, les derniers les emballent dans des conditionnements robustes étudiés pour chaque modèle.

L’opération de montage des meubles est l’opération de production finale. Pendant le montage, chacune des pièces est nettoyée. Les ouvriers chargés du montage signent un certificat qui accompagnera le meuble jusqu’à sa livraison chez le consommateur. C’est la même chose pour l’équipe qui s’occupe de préparer les sachets de vis. Chaque préparatrice signe son sachet et chaque contrôleur contresigne le même sachet après une 2e vérification. Si un jour une erreur devait se produire, Spectral saurait très simplement qui est le responsable.

Zone d’emballage

Une fois assemblés, les meubles sont à nouveau dépoussiérés puis conditionnés de façon très sérieuse puisque beaucoup d’entre eux partiront à l’autre bout du monde. Les cartons utilisés sont en double cannelure et se voient structurés par d’importants renforts comme des plaques de bois, de polystyrène et des films plastiques.

Nous n’avons pas parlé de toute la partie logicielle, mais celle-ci est omniprésente sur chaque poste. Dans la mesure ou les meubles sont produits à la demande, un logiciel se charge d’envoyer le travail à faire sur chaque poste et gère intelligemment les opérations qui peuvent être amalgamées et celles qui ne le peuvent pas.

C’est dans cette partie finale de l’assemblage que se retrouve chaque pièce identifiée par un code-barre pour constituer un seul et même meuble ou plutôt… une seule et même composition puisque Spectral commercialise souvent des ensembles complets.

Ce que nous avons pensé de cette visite

Tout est désormais très clair. Outre l’ambiance de start-up américaine de cette société dans laquelle chaque employé à l’air heureux et fier de son travaille, la passion du meuble TV est omniprésente. Spectral est une entreprise qui ne fait aucune concession sur la qualité des meubles présentés sur nos marchés et cela a un cout. Le cout de matériaux exceptionnels du verre aux charnières en passant par les pistons et les vis. Le cout d’une main-d’œuvre ultra-qualifiée. Le cout de nombreuses machines leur permettant de produire mieux encore chaque année. Le cout de designers audacieux qui se demandent chaque jour comment faciliter l’intégration de nos matériels audio-vidéo pour nous simplifier la vie. Bref, c’est maintenant évident, mais nous devons avouer que nous n’avions pas encore vu un tel niveau d’excellence sur le marché du meuble TV.

Il est étonnant d’imaginer que les frères à la tête de cette société ont commencé par concevoir un Skateboard à moteur thermique dans leur garage, puis une paire d’enceintes pour laquelle ils ont dû imaginer un piédestal pour la présenter… Ce piédestal qui, finalement, a eu plus de succès que leurs enceintes, au point de les avoir radicalement orientés vers l’industrie du meuble technique.

Nous souhaitons remercier Fabrice, Riccardo et toute l’équipe de direction pour la qualité de leur accueil, leur transparence et leur passion communicative. Nous souhaitions aussi dire un grand bravo à tous les employés de Spectral pour leur engagement et pour la qualité de leur travail qui fait de cette firme le n°1 mondial du meuble audio-vidéo.